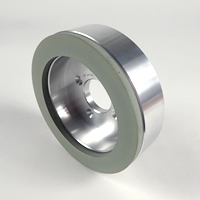

研削用ホイール

|

超砥粒研削用ホイールとして、ダイヤモンドホイール、CBNホイールを取り扱っております。

ダイヤモンドホイールは、セラミックス・サーメット・ガラス等の非鉄金属の研削加工に幅広く使用される他、超硬合金の工具・金型・製品の加工にも使用されています。CBNホイールは、高硬度の鋼製品の研削加工に極めて有効であり、高速度鋼(HSS)や鋳鉄の研削に応用されます。

|

|

研削用ホイールの主要工具

|

|

|

|

お問い合わせにつきまして

お問い合わせの際には、以下の形状や仕様をお知らせ頂けますと、お見積りが可能です。

また、加工の内容や使用条件をご相談頂ければ、その加工に最適なホイールをご提案致します。

■ホイールの形状及び寸法

<形状早見表>より

・形状・・・11A2フラーリングカップ 等

・寸法・・・D:外径、H:穴径、T:高さ、W:ダイヤ層の巾 等

・止め穴の有無・・・穴の寸法、数、距離 等

■ホイールの仕様

・砥粒の種類・・・ダイヤ、CBN 等

・粒度 ・集中度 ・結合剤(ボンド)

■数量、希望納期

(以下の項目もよりよいホイール設計に役立ちます)

・加工品、被削材(ワーク)の材質、形状、名称 ・使用機械・・・メーカー、形式、周速度

・冷却水・・・有無、種類 ・仕上げ面粗さ(面粗度)、寿命、加工能率

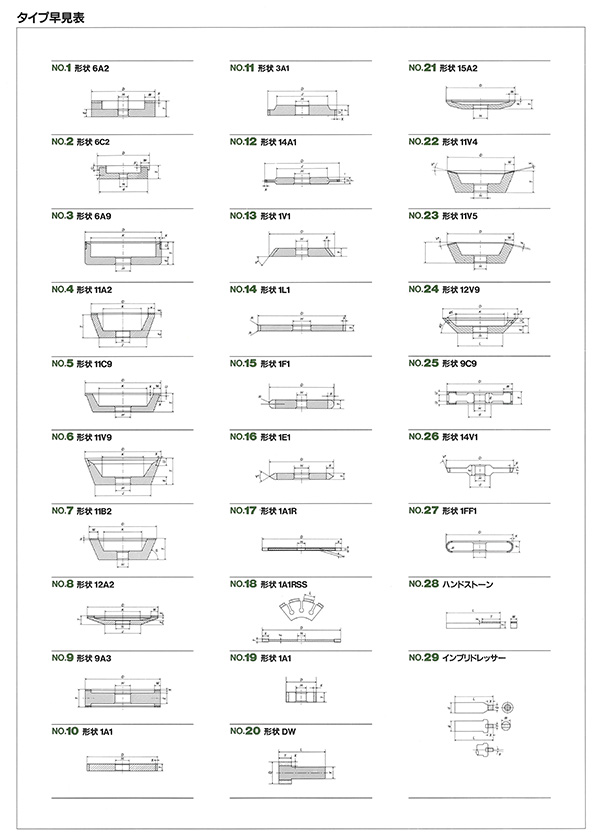

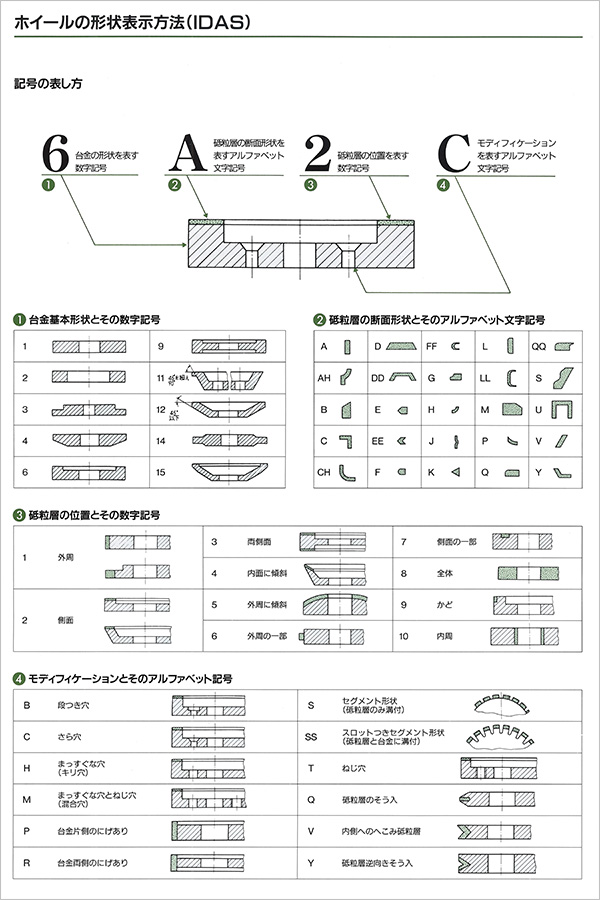

ダイヤモンド・CBNホイールの形状

ダイヤモンド・CBNホイールの形状は、ストレートカップ型は「6A2型」、切断用ホイール型は「1A1R型」等と表示されます。

図1は形状の早見表です。

図2は形式の詳細を表します。

(例 6A2型に段つき穴(C)が空いている場合「6A2C型」)

図1 ダイヤモンド・CBNホイールの形状早見表

図2 ダイヤモンド・CBNホイールの形式詳細(IDAS)

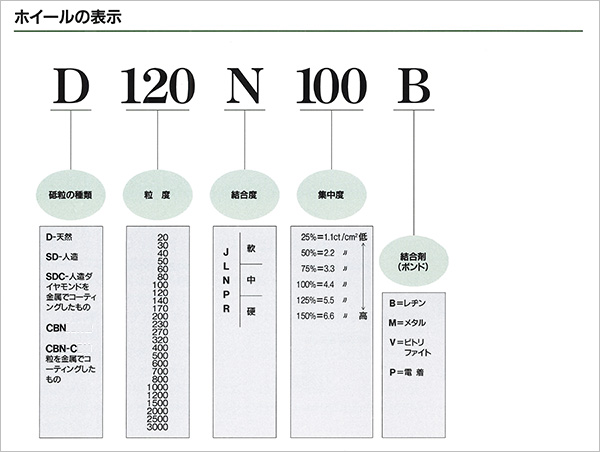

ダイヤモンド・CBNホイールの仕様

ダイヤモンド・CBNホイールの仕様は以下の様に表示されます。

「SDC400N100B」は、砥粒コーティング付きダイヤモンドホイールであり、粒度400番、硬さ標準、集中度100、レジンボンドのホイールである事を表しています。

図3 ダイヤモンド・CBNホイールの仕様表示

※粒度=番手、メッシュ 使用するダイヤモンドまたはCBNの粒の大きさ

※集中度=コンセントレーション 砥粒中のダイヤモンドまたはCBNの含有率

ボンド(結合剤)の性質

ボンド(結合剤)とは、ダイヤモンドやCBNなどの砥粒を結合し保持する役目を持ち、このボンドの種類によってホイールの特性は全く変化します。

レジンボンド[B]

熱硬化性フェノール樹脂が主で、比較的安価でありながら加工面精度・加工能率に優れた結合剤です。DIA砥粒による超硬合金工具の精密研削や、CBN砥粒による工具研削用に多用されます。研削性能をコントロールする目的で、金属、無機質、有機質の充てん剤、それに気孔を入れる事もあります。

特徴としては、他のボンドに比べ弾性があるため、加工中砥粒先端が揃いやすく、良好な加工面粗さを得やすい事が挙げられます。また、砥粒保持力も他のボンドに比べ弱いため自生作用が起こりやすく、常に新しい砥粒が現れるため切れ味に優れます。一方で、耐摩耗性能については他のボンドに劣る傾向があります。

メタルボンド[M]

結合剤に金属を用いたボンドで、他のボンドに比較して砥粒保持力が高く、ボンドの剛性も高い事が特徴です。そのため、耐摩耗性が高く、形状維持性も高くなり、形状精度が必要な総型加工やホイール寿命が重視される分野で使用されます。反面、レジンボンドに比べて表面粗さは劣ります。硬脆材料の精密切断、ガラスの研削等に用いられます。目潰れ・目詰まりの管理を要します。

ビトリファイドボンド[V]

ビトリファイドボンドはガラス、セラミックス系の結合剤で、ガラスの剛性と脆性の特徴を持ちます。レジンボンドではボンドの弾性が原因となって被削材にダレが生じる事がありますが、これに対しビトリファイドボンドはほとんど弾性変形を生じないガラスが結合剤となっているため、高い形状精度を得ることが出来ます。耐熱性が高く、耐摩耗性はレジンボンドとメタルボンドの中間に当たります。ダイヤモンド・CBN工具や宝石の研磨等に使用されます。

電着[P]

電着ホイールは、砥粒を台金上にメッキによって固定する方法で製作されます。メッキは一般的にニッケルメッキが多く用いられます。砥粒の保持力が高く砥粒の突き出しが大きいことから、切れ味が良好で被削材の除去能率に優れる特徴を持ちます。このため、他のボンドでは目詰まりを生じやすい展延性に富む材料などに効果を発揮します。また、最大のメリットとして、台金の形状に倣って砥粒層を形成できることから、複雑形状の総型ホイールを製作可能な点が挙げられます。デメリットとしては、ほとんどの場合砥粒層が単層のため、ホイール寿命が短い、表面粗さが粗くなる事等が挙げられます。

加工分野

■切削工具、耐摩耗製品

・超硬合金 ・サーメット ・セラミックス

・ダイヤモンド焼結体 ・CBN焼結体 ・溶射材料

■磁性材料

・フェライト ・希土類磁石

■電子部品

・セラミックス ・シリコン ・サファイヤ ・水晶 ・石英

■その他

・ガラス ・石材 ・コンクリート ・ゴム

・プラスチック ・FRP ・宝石

研削加工の特徴

ダイヤモンド・CBNホイールを用いた研削加工には、以下のような特徴および優位性があります。

| ・ |

工具速度が500~1800m/minと切削加工に比べ非常に高速であり、通常の切削加工では加工できないような弾性の大きいゴムなども研削する事が出来ます。しかし、一方で工具の周速の速さに比例して研削熱も大きいので、水溶性の研削液で加工点を冷却しながら使用する等の注意が必要です。

|

|

・ |

切削工具では、切れ刃が摩耗すると再研磨をしなければならないが、砥粒切れ刃は常時脱落や自己破砕により切れ刃が維持される自生作用があります。

|

| ・ |

取り外し無く機上でツルーイング(形直し)やドレッシング(目立て)が出来ます。

|

| ・ |

結合剤や結合度の種類を変えることによって工具剛性を大幅に変える事が出来るので、粗加工や鏡面加工等複数の加工方法に対応する事が可能です。

|